- 28

- Feb

- 2020

-

高盐废水形成及处理技术

发布者:第一环保 浏览次数:293对于高盐废水,由于缺乏技术、经济上的可行性与可靠性,大多数采取稀释外排方法。随着国内技术的不断发展,国外DTRO膜碟管式反渗透技术已在国内有了全新的研发及应用。这项高盐废水“零排放”或“趋零排放”的脱盐技术已使工业废水得到充分的资源化利用,解决了水资源循环利用的瓶颈问题。

1.化工生产中高盐废水的来源

通常,对于废水生化处理而言,高盐废水是指含有机物和至少总溶解固体(TDS)的质量分数大于3.5%的废水。因为在这类废水中,除了含有有机污染物,还含有大量可溶性的无机盐,如Cl-、Na+、SO42-、Ca2+等。所以,这类废水一般是生化处理的极限。这类废水除了海水淡化产生外,其他主要来源于以下领域:①化工生产,化学反应不完全或化学反应副产物,尤其染料、农药等化工产品生产过程中产生的大量高COD、高盐有毒废水;②废水处理,在废水处理过程中,水处理剂及酸、碱的加入带来的矿化,以及大部分“淡”水回收而产生的浓缩液,都会增加可溶性盐类的浓度,形成所谓的难于生化处理的“高盐度废水”。可见,这类含盐废水已经较普通废水对环境有更大的污染性。

1.1来自化工生产过程的高盐废水

自20世纪90年代以来,,印染行业规模迅速扩大、由此,产生大量的高COD、高色度、高毒性、高盐度、低B/C的染料废水。在化工生产中,农药生产过程也会产生大量的高盐废水。农药废水的特点是:有机物浓度高、污染成分复杂、毒性大、难降解、水质不稳定等。对于此类高COD、高盐农药废水,必须采取有效处理措施进行处理。否则,必将造成严重的环境污染。

1.2来自化工废水处理与淡水回收利用过程的高盐废水

在废水处理COD值达标之后,将会进一步采用反渗透等技术,回收部分“淡”水进行回用,以节约水资源。在整个工艺进程中,预处理系统、水处理药剂的加入及水的回用都导致废水中盐含量的增加和高盐水的形成。

众所周知,反渗透膜技术是一种常用的脱盐技术。目前,适用于工业规模的反渗透膜,主要包括乙酸纤维素和聚酰胺膜,其盐截留率为99%。废水通过物化、生物等方法使废水达到排放标准。为了回收循环部分淡水资源,一般采用反渗透膜技术,回收、循环利用最高达70%的水。2.高盐废水的处理技术

2.1碟管式反渗透(DTR0)技术+蒸发结晶技术

碟管式反渗透(DTRO)技术是一种高效反渗透技术, 碟管式反渗透DTRO膜浓缩后的浓盐水TDS含量100000~150000mg/L,回收70%~80%蒸馏水,并采用结晶技术将盐分结晶成固体进行回收利用,多效蒸发工艺和蒸汽压缩蒸馏,产生的二次蒸汽,压缩后使压力和温度升高,热焓增加,然后送入蒸发器的加热室作加热蒸汽使用,充分利用能量。其产水经过次优分级,分别回用于脱盐水处理和循环水处理系统。DTRO盐截留率为 98%~99.8%,结晶的干化固体无害化填埋。最终达到液体零排放要求。碟管式反渗透(DTRO)技术工艺流程如图1。

图 1 碟管式反渗透(DTRO)技术工艺流程图

2.2焚烧工艺技术

如前所述,对于高COD、高盐废水,可采用直接焚烧的方法进行处理。 在高盐有机废水焚烧前,应当过滤废水中的悬浮物,或者采用加热等方法降低废水黏度,以防止堵塞喷嘴并提高废液雾化效率。对于不同类型的工业高盐废水,有时还要进行酸碱中和处理,以防止酸腐蚀设备、过碱出现污垢。在焚烧阶段,焚烧温度需要根据高盐废水物性确定,还需控制焚烧时间、通气量等因素,以达到较好的焚烧效果。最后,在烟气处理阶段,由于废液中常含有N、S、Cl等元素,通常焚烧会产生含NOx、SOx和HCl的污染性气体。因此,对产生的烟气需进行净化处理,达标后才可排放。

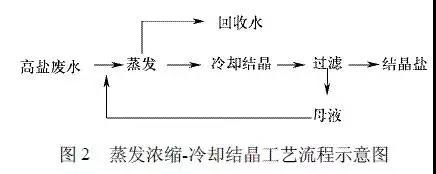

2.3蒸发浓缩-冷却结晶工艺技术

蒸发浓缩-冷却结晶工艺技术是通过蒸发,使高盐废水浓缩,最后对浓缩液进行冷却,从而使高盐废水中可溶性盐类物质结晶分离出来的工艺技术。该工艺能使部分盐类物质分离出来,得到结晶盐类化合物,而结晶母液则需要返回至前面蒸发阶段进行再循环蒸发浓缩处理,其工艺流程如图2。

该工艺技术适用于高盐废水中COD相对较低、所含盐类的溶解度相对温度变化敏感的高盐废水,通过控制结晶温度,可能得到比较纯净的结晶盐。

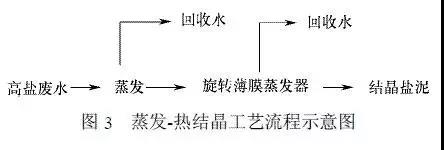

2.4蒸发-热结晶工艺技术

蒸发-热结晶工艺流程如图3。

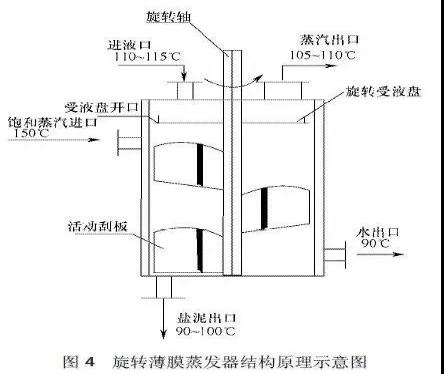

在蒸发-热结晶工艺流程中,首先将高盐废水进行蒸发、浓缩,随后利用旋转薄膜蒸发器,对高盐废水浓缩液进行继续加热,使其进一步蒸发、浓缩,形成过饱和盐液。最后,通过冷却,使过饱和盐液温度降低至40℃以下,得到盐泥,从而实现高盐废水中可溶性盐类物质的彻底分离。其中,关键设备是旋转薄膜蒸发器,其结构原理示意图如图4所示。

由图3可见,在旋转薄膜蒸发器的内部,装有一个带旋转轴的受液盘和刮板,高温的高盐浓缩液由进料口进入受液盘后,随着旋转抛散至蒸发器四壁并受热蒸发,形成盐泥。其中,蒸汽由蒸发器上端的蒸汽出口排出。在此进程中,旋转轴上的刮板将盐泥刮下来,从蒸发器下端出口排出。

蒸发-热结晶工艺技术的创新在于:采用薄膜蒸发方式,处理含盐的黏稠浓缩液,其蒸发效率高,容易使含盐浓缩液达到过饱和,有利于盐类物质持续不断地从黏稠液中分离出来,从而实现了盐类物质分离的连续化,并且无母液返回再次循环加热,能耗较低。并能够实现盐类物质的100%分离。目前,该工艺技术已成功用于酸性高盐废水的回收处理。

3.结语

对于某些高盐、高COD废水,在采用直接焚烧方式处理时,需要加强废气污染的控制。对低COD、可溶性盐对温度较敏感的高盐废水,利用蒸发浓缩-冷却结晶工艺技术可实现部分可溶性盐类物质的分离。

比较起来,碟管式反渗透技术+蒸发结晶工艺技术适用于处理高COD、高盐废水。该工艺技术对高盐废水中可溶性盐的种类无特殊要求,且含盐量越高,分离效率越高。

为充分回收、循环利用水资源,减少各种高盐废水对水资源的“盐化”污染和对土壤造成的盐碱化危害,利用高效碟管式反渗透技术+蒸发结晶工艺进行高盐废水的有效处置,实现盐与水的高效分离达到资源回收与零排放目标,具有十分重要的意义。